公益社団法人日本鋳造工学会

佐藤 万企夫

4 層別について

品質不良や工程内のトラブルの原因究明に層別の考え方は大変重要である。品質管理では「データで話をする」というが、そのデータに意味を持たせるために用いる方法で、データをその生まれの履歴毎に分けることにより。見えなかったことが見えてくる。「分けることはわかること」というよう、鋳物の不良を鋳造日毎、直別毎、時間毎、鋳造機械毎、型毎、原材料別、作業者毎等に分けてデータ化することで、問題の所在が見えてくる。すなわち、層別とは、特性(品質などのデータ)に影響を及ぼす数多くの因子を、どの因子が影響しているのかわかるようにするため、因子毎に分けて整理することである。

データを層別して比較すると、層別したデータの特徴と層別間の比較結果が見え、こうすることで特性に対する適当な対処法が発見できることになる。

層別にあたっては、そのデータの生まれから、何が差の要因になりうるか推定し、推定した因子毎、結果のデータを分けてグラフやヒストグラム、あるいは散布図を描くとよい。一般的に表1に示したような4Mをベースにした切り口に注目して層別すると良い。

| 層別の種類 | 層別の切り口の例 | |

| Man | 作業者 | 組(班)別、熟練度別、性別、年齢別、シフト別 |

| Machine | 機械・装置 | 型式別、新旧別、ライン別、構造別 |

| Material | 原材料 | ロット別、メーカ別、新旧別、納入業者別 |

| Method | 作業方法 | 作業条件、設定条件、温度・圧力、作業方法別 |

| Measure | 測定・検査 | 試験機別、計測器別、測定者別、検査員別 |

| Time | 時間 | 時間、日、曜日、週、月、季節 |

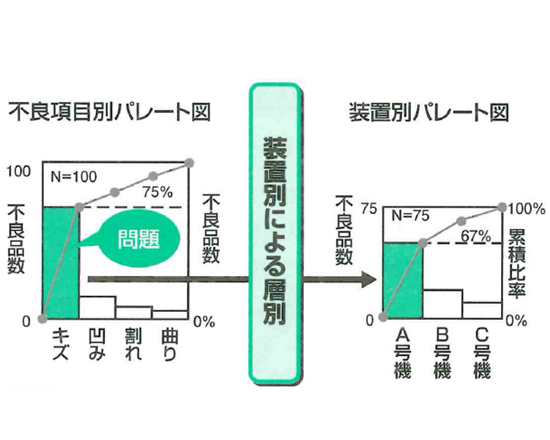

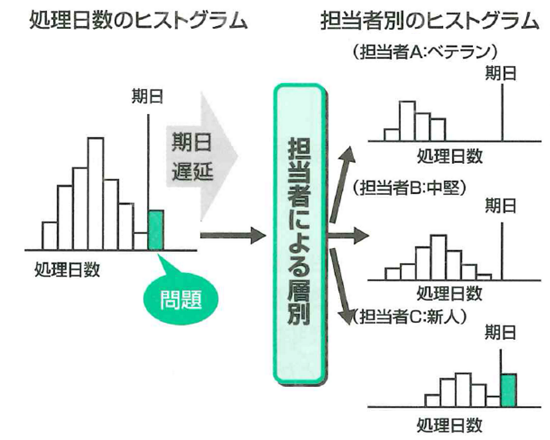

図61)に層別した例を示す。

図6 層別の例

5 誤差について2)

われわれは現場で要因系、結果系ともにいろいろなデータを取得しているが、次のようなケースを考えた場合、これは正しいであろうか。

- 製品の硬度検査を、1,000のロットからランダムに20個抜き取り行っており、すべて規格内に入っている。従って硬度不良はゼロである

- ある部品の平均不良率が5%で推移しているが、今日の不良率は6%であった。今日は特に悪くなったと思う

- 溶湯成分を分析したらC 3.27%、Si 1.90%と出た。この溶湯は本当にC 3.27%、Si 1.90%である

- 炉の溶湯温度を放射型温度計で測定したら1,500℃になった。炉内溶湯温度は1,500℃である

これらは全て正しいとは言えない。データを取るとき様々な誤差があるからである。これらの誤差を通じて、真の姿をとらえる必要がある。例えばサンプリングの誤差、測定誤差、計算(含む換算式等)誤差等を考える必要がある。誤差を別の角度で分類すると、①信頼性 ②精度 ③かたより、正確さ に分けられる。この分類は先に述べたサンプリング、測定、計算などの誤差を小さくするためにアクションを取るという面に重点を置いた分類法である。ここでいう誤差(error)とは、目的とする母集団と真の値の測定データとの差をいう。

- ① 信頼性(reliability)は、データが信用できるかどうかという問題で、サンプリング法や測定方法、試験機の操作方法等に間違いがないかという問題である。これらは全て作業管理の問題に帰結する

- ② 精度(precision)は、同じものを同じ方法で何度も何度も繰返して測定した場合、データは必ずばらつくが、そのばらつきの幅、分布の幅を精度という。精度は標準偏差、分散、範囲等いろいろな形で示すことができる

- ③ かたより(bias)、正確さ(accuracy)は、ある測定法で無限回数測定した場合に得られるデータの分布の平均値と、真の値の差のことをいう。精度と正確さを確保するのは、主として測定及びサンプリング技術等の問題である

誤差を検討するには①→②→③の順に検討するとよい。これらの誤差の関係を図72)に示す。

また鋳造工程では、要因系の指標がすべて規格内に管理されていても、不良が出るとか、一部の指標が規格外でも結果オーライということが頻繁にある。このような現象が起きるのは、製造工程内で管理する項目に交互作用が存在する、製造条件は経験からくるものが多く、絶対的(普遍的)なものではない。工程内に数多くの要因系がある中で、全ての要因系の情報を必ずしも取っていない、また取ったデータには各種誤差が存在していることである。これらのことに十分留意することが大切である。

【参考文献】

- 今里健一郎「品質管理の基本がわかる本」、秀和システム

- 石川馨「品質管理入門」、日科技連出版社