誰でも分かる技術

誰でも分かる鋳物基礎講座

砂型

1 有機鋳型について

1-1 有機鋳型の分類

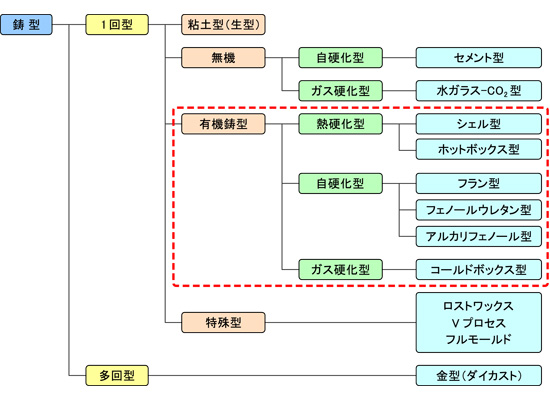

現在使われている主な鋳型を分類すると図1のようになる。

図1 鋳型の分類と有機鋳型の範囲

(財団法人素形材センター「鋳型の生産技術」(第2版)(2002)p4より抜粋)

1回型の鋳型のバインダーには、クレー類、セメント、水ガラスなどの無機物、フェノール樹脂、フラン樹脂などの有機物が使われている。前者は無機鋳型、生型であり、全鋳物の60%以上がクレー類(粘土)をバインダーとする生型で製造されている。後者が有機鋳型に該当し、良好な鋳型の寸法精度と砂の再利用の優位性から、特に中子においては有機鋳型を選択されることが多い。

1-2 有機鋳型の特長と選定基準

有機鋳型には良好な品質の鋳物を経済的に量産するために必要な特性を多く備えている。

- 硬化時間(造型時間)が短い

- 鋳型の寸法安定性に優れ、硬度が高い

- 鋳型の貯蔵性が良い

- 鋳肌品質が優れた鋳物が得られる

- 鋳型の崩壊性が良い

このバインダーをどのようにして固めるか(どのように鋳型を造型するか)の違いによって、さらに①熱硬化型、②自硬化型、③ガス硬化型の3種類に分類される。

それぞれ良く知られているシステムとして

①熱硬化型=シェルモールド法

②ガス硬化型=コールドボックス法

③自硬化型=フラン自硬性・フェノールウレタン・アルカリフェノール自硬性

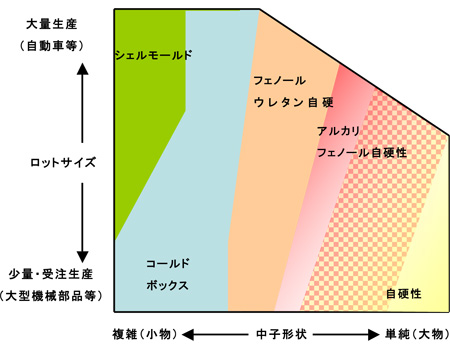

がある。これらは、作られる鋳型の大きさ、生産ロットの大小などによって使い分けることが多い。大まかな適用基準範囲を図2に示す。

図2 鋳型の選定基準例

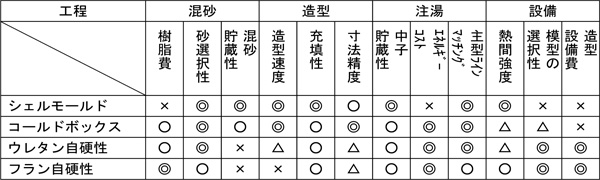

表1に示したようにそれぞれのシステムには一長一短がある。大量生産型の中子製作において、欧米ではシェルモールド法とコールドボックス法の割合はおよそ3:7と言われているが、日本においては7:3と逆転する。これは、日本では樹脂メーカー、RCSメーカー、中子メーカー、鋳物部品メーカー、完成車メーカーと分業制ができあがっていること、四季があり温度・湿度の変化が大きい独特の気候によるところが大きい。

表1 各システムの長所短所

【参考文献】

1) 株式会社プラスチックス・エージ フェノール樹脂(1980)

2) 財団法人素形材センター 鋳型の生産技術 第2版(2002)