誰でも分かる技術

誰でも分かる鋳物基礎講座

砂型

5 アミンコールドボックス法の基礎

5.1 アミンコールドボックス法の原理

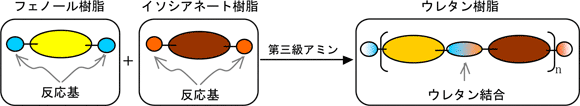

アミンコールドボックス法は、2種類の樹脂と触媒ガスの通気によって造型されるガス硬化プロセスであり、基本的な構成要素としては、フェノール樹脂、イソシアネート樹脂、触媒ガスとしてトリエチルアミンなどの第三級アミンが用いられる。硬化のメカニズムとしては、フェノール樹脂とイソシアネート樹脂が第三級アミンの触媒下で図5.1に示すようなウレタン化反応を生じ、砂粒同士が結合する事となる。

図5.1 ウレタン化反応の模式図

5.2 樹脂

樹脂として使用されるフェノール樹脂及びイソシアネート樹脂は、それぞれ次のような形態を有している。

通常、フェノール樹脂は単独では粘性が高いため、溶剤に溶解して実用的な粘度の樹脂溶液となっており、混練時の砂への樹脂のなじみや、フェノール樹脂とイソシアネート樹脂の相互的な溶解性を高める目的で調整されている。イソシアネート樹脂についても同様の目的で溶剤溶液として調整されているが、イソシアネート樹脂は樹脂自体の粘性がフェノール樹脂よりも低いため、適度な粘性の確保という面においては比較的容易である。イソシアネート樹脂は特に水分により化学的変質を生じ、本来フェノール樹脂と反応するべき反応点が消失して造型後の鋳型強度を低下させるため、注意が必要である。樹脂添加量は使用する砂種、要求する鋳型特性によってかなりの適用幅があるが、フェノール樹脂とイソシアネートの合計で、砂に対して1~3%程度の範囲で適用される。

5.3 触媒ガス

砂粒とフェノール樹脂とイソシアネート樹脂が混ぜ合わされて混合状態となったいわゆる混練砂が型内に導入された後、硬化触媒ガスとして第三級アミンであるトリエチルアミン(TEA)や、ジメチルエチルアミン(DMEA)等が通気される。DMEAは蒸気圧が高く、硬化速度が速くなるなどの特性があるが、取り扱いが困難な事もあり、国内ではTEAが広く使用されている。使用量は一般的に砂に対して0.1%程度である。

5.4 砂選定

| 粒度 | 一般的には珪砂が広く使用されているが、クロマイト砂、ジルコン砂、人工骨材等も使用可能である。粒度指数(AFS F.N.)は50~60程度が最も適している。 とりわけ砂粒子が小さくなる(粒度指数が大きい)場合には、

|

| 粒形 | 丸形が最適である。角型が多くなると樹脂の添加量が多くなり、流動性の悪化や、充填性の悪化、強度低下が生じる。 |

| 酸消費量 | 0~10ml/50gで適用される。値が高い場合、砂自体の触媒作用が強くなり、混練砂の可使時間が短くなる。 |

| pH | 6~7の範囲で適用される。アルカリ性が強い場合は酸消費量が高い場合と同様に可使時間の低下を引き起こす。一方、酸性が強い場合は硬化が遅くなり、触媒添加量が増えたり通気時間が長くなるなどの問題が生じる。 |

| イグロス | 1.5%以下が好ましい。イグロスが多い場合は強度低下やガス発生量の増加を生じる。 |

| 水分 | 0.2%以下で使用する。水分が多い場合は、イソシアネート樹脂と反応を生じて強度低下の原因となる。 |

5.5 造型設備

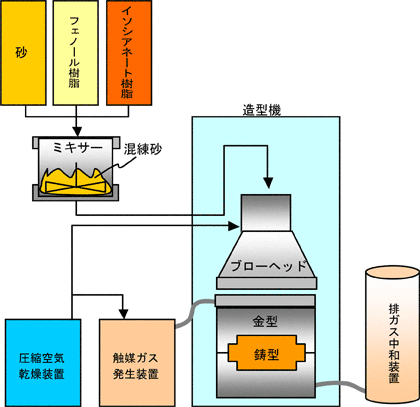

アミンコールドボックス法を実施する為には、図5.2に示すような基本設備が必要となる。

図5.1 ウレタン化反応の模式図

| 混練機(ミキサー) | 樹脂と砂を混合攪拌して混練砂を得る装置。アミンコールドボックス用樹脂は比較的粘性が低いため特殊な混練機は必要ないが、練りムラや過度の溶剤揮発が生じないように適切な回転速度や時間を設定する必要がある。 |

| 触媒ガス発生装置 | 液体アミンを気化させ、ガス状にして型に充填されている混練砂に送り込む装置。バブリング式、直噴式、直接気化式*1)などがある。気化したアミンが型に供給される前に再凝縮しないよう経路にある配管等も保温・断熱しておく必要がある。 |

| 造型機(コールドボックスマシン) | 混練砂を型内にブローし触媒ガスを通気(ガッシング、パージ)させて鋳型を成型する装置。型込め作業とガッシング装置が独立したタイプ(ボックスタイプ)もあるが、量産中子造型では一体型造型機が多い。 |

| 排ガス中和処理装置 | ガッシング後のパージ工程によって、排出ガス中のアミンガスを中和処理する装置。鋳型外に排出されるアミンガスは臭気があり、人体に対して有害であるため、中和処理装置により捕捉する必要がある。中和処理液には、リン酸あるいは硫酸の希釈溶液が使用される。 |

| 圧縮空気乾燥装置 | 型内へ混練砂をブローする工程や、型内に充填された混練砂にアミンガスを送る時のキャリアとなる乾燥空気を製造する装置。空気に湿気を含んでいる場合、混練砂中のイソシアネート樹脂の劣化や、造型後の鋳型内にも水分が残留して、鋳型強度や保存安定性に悪影響を与える。 |

砂再生

アミンコールドボックス法による鋳型の回収砂再生には、有機自硬性鋳型の再生と同様の乾式機械再生方式(衝撃式、摩擦式、研磨式など)が利用できる。再生砂のイグロスと微粉分は極力少なくする事が好ましく、その他の管理項目と品質の基準については、先に5.4項の砂選定で述べた基準に準じる。

次回は有機自硬性鋳型について述べる。

参考文献

社団法人 日本鋳造技術協会「第4版 鋳型造型法」(1996)

引用文献

1)財団法人 素形材センター 「鋳型の生産技術(第2版)(2002),p273