誰でも分かる技術

誰でも分かる鋳物基礎講座

(続)ダイカスト技術の基礎(その3)

(一社)日本ダイカスト協会 技術部

西 直美

西 直美

2.5 ダイカスト金型

2.5.2 金型に使われる材料

2.5.2.2 材料特性

ダイカスト金型は、高温・高速・高圧力といった厳しい条件下で使用される。例えば、アルミニウム合金ダイカストでは、毎ショットごとにキャビティは、650~720℃の溶湯がゲート通過速度30~70m/s程度の高速で流入し、さらに20~100MPaの高い鋳造圧力を受ける過酷な状況におかれる。そのため、ダイカスト金型には、強度、耐熱性、靱性、耐摩耗性、耐熱衝撃性などの様々な材料特性が要求される。これらは、鋳造合金の種類、金型の大きさ、耐久性、形状変更の可能性、鋳造条件などによって異なる。また、熱処理性、表面処理性、溶接性なども考慮して選択する。

- (a) 硬さ

- 金型の最も基本なる特性で、硬さが高いほど耐ヒートチェック性、熱間強度が向上するが、型欠損、大割れを起こしやすくなるため、靱性とのバランスを考えて型材と硬さを選定する必要がある。炭層量が多い鋼種ほど硬さが高く、焼戻し温度などの熱処理条件により硬さを調整する。

- (b) 耐熱性

- ダイカストの金型温度は高温にさらされることから、硬度が軟化する傾向があり,Cr,Co,Moなどを添加した鋼種を選定することが望ましい。焼戻し温度が耐熱性に影響するため、金型の使用温度より高めの焼戻し温度を設定する。

- (c) 靱性

- キャビティ部は厳しい熱、応力が負荷されるため、特に靱性の高い材料が要求される。靱性が高いものほど耐型割れ性、耐ヒートチェック性が向上する。硬さが高すぎると靱性が低下するので注意を要する。

- (d) 耐摩耗性

- 高速で流入する溶湯に耐えるためやダイカストを離型する際の抵抗に耐えるためダイカスト金型には耐摩耗性が要求される。耐摩耗性は、硬さが高いほど良好になる傾向がある。鋼材に含まれるCr,W,Mo,Vが鋼材中の炭素と化合して硬質の炭化物を形成し、耐摩耗性が向上する。

- (e) 耐熱衝撃性

- 鋳造中の金型は、毎ショットごと高温の溶湯との接触による加熱と、外部冷却あるいは離型剤の塗布による急冷を繰り返し、熱疲労によるヒートチェックを発生する。これを抑制するためには、耐熱衝撃性の高い鋼種や熱処理方法、表面処理を選定する必要がある。

- (f) 熱処理変形

- 金型は熱処理後に仕上げ加工されることが多いが、硬さが高いために加工が難しい。そのため、熱処理による変形が少ない材料を選択し、仕上げ加工代を小さくすることが望ましい。

- (g) 機械加工性

- ダイカストのキャビティ形状は、複雑で加工精度が要求される。型材の機械加工性は金型の製作コスト、製品の外観品質などに大きく影響する。

|

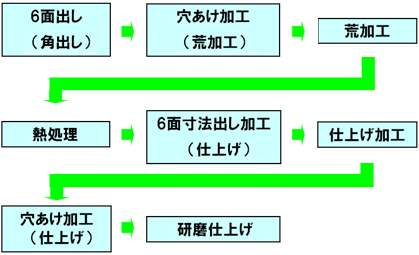

| 図2-51 入れ子の加工例 |

2.5.2.3 ダイカスト金型の加工

ダイカスト金型の加工は多くの工程を要する。図2-51に入れ子の加工工程の代表例を示す。各工程の概略は以下の通りである。

- (a) 6面出し

- 金型素材の6面をマシニングセンタ、横フライス盤などを用いて切削し、各面の平行度、直角度を出し規定の寸法に仕上げる。

穴あけ加工:ラジアルボール盤、マシニングセンタなどを用いて入子の裏側からガイドピン穴、冷却管、型の締め付けボルト穴、押出ピン穴、埋子嵌合穴などの加工を行う。 - (b) 荒加工

- マシニングセンタ、NCフライス盤、型彫り放電加工機などを用いてキャビティ形状、ランナーなどの荒加工を行う。仕上げ加工用の取り代は、1~5mm程度とする。

- (c) 熱処理

- 荒加工した入子は、焼入れ・焼戻しを実施し、硬度と靱性を調質する。

6面寸法出し加工:熱処理で生じた変形、ひずみ、荒加工の取り代を、横中ぐり盤、フライス盤、研削盤などで切削、研削して設計寸法に仕上げる。裏面は研磨加工する場合がある。 - (d) 仕上げ加工

- マシニングセンタ、型彫り放電加工機を用いて、キャビティ、いんろうの仕上げ加工を行う。放電加工の場合、表面には溶融再凝固した加工変質層やマイクロクラックなどが形成され、ヒートチェックの起点になるので研磨除去する必要がある。

- (e) 穴あけ加工

- ラジアルボール盤、治具中ぐり盤などで鋳抜きピン穴、押出ピン穴の仕上げ加工を行う。

研磨仕上げ:キャビティ面は、仕上げ面がそのままダイカストに転写され、表面品位に影響する。また、仕上げ状態が悪いと、鋳造時のかじり、ヒートチェックなどの原因となるため、金型表面の最終仕上げを行う。角部のRや表面粗さを図面指示通りに仕上げる。仕上げ作業は、マイクログラインダ、往復振動工具などに超硬刃物、砥石、研磨布などを取り付けて研磨したり、油砥石、ダイヤモンドヤスリなどで手仕上げする。この際、製品取り出し時のしゅう動方向にを行う。