誰でも分かる技術

誰でも分かる鋳物基礎講座

ダイカストの最新技術(その1)

西 直美

ダイカスト法は鋳巣、湯境い、破断チル層などの様々な鋳造欠陥や不良を発生することから、これまでダイカストの用途はケース類やカバー類などが主なものであった。そして、それらの鋳造欠陥、不良の発生を抑制し、ダイカストの品質を安定化・高度化すべく、様々な改善・改良が加えられてきた。また、最近では更なる軽量化を進めるために、従来のダイカストの技術レベルでは難しいとされてきたT6熱処理や溶接などが要求される部品に新しい用途が展開しつつある。ここでは、最近の高品質化、薄肉化、高機能化などの新しいニーズに対するダイカストの技術動向について紹介する。

| 表3-1 特殊ダイカスト法の種類 | ||||||||||

|

||||||||||

|

||||||||||

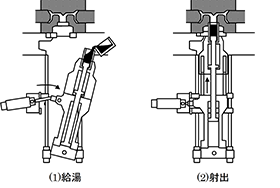

| 図3-2 スクイズダイカスト法2) | ||||||||||

|

||||||||||

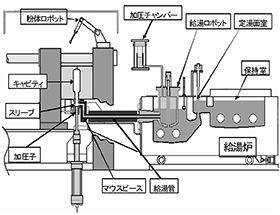

| 図3-3 NI(New Injection)法5) |

3.1高品質化技術

ダイカストに発生する鋳造欠陥には多くの種類がある(詳細はダイカストの鋳造欠陥・不良対策事例集)を参照にされたい1)。大きく分類すると内部欠陥と外部欠陥がある。前者はひけ巣やブローホールといった鋳巣欠陥や破断チル層や介在物などがあり、後者は湯回り不良、湯境といった湯流れ性に起因する欠陥や焼付き・かじり傷などの欠陥がある。

特に内部欠陥は目視検査では判別できないことと、機械的性質の悪化や耐圧性を損なうことなどから注意が必要である。ひけ巣欠陥とガス欠陥に関しては表3-1に示すような特殊ダイカスト法が開発されている。図3-1に特殊ダイカスト法で生産されている製品例を示す。

スクイズダイカスト法は、図3-2に示すように傾転した縦型の射出スリーブ内に溶湯を注湯した後に、スリーブを金型部に連結し、厚いゲートから溶湯を静かに金型キャビティ内に充填する方法である2)。50~110MPaの高圧力で加圧することにより、ひけ巣が少なく微細な凝固組織を有する鋳物を得ることができる。また、ガスの含有量も1ml/100gAl以下と少ないことからT6熱処理や溶接が可能である。図3-1に示すような自動車のホイールなどが生産されている。

横型のダイカストマシンを用いて、低速で溶湯を充填する方法も開発されている3)。スクイズダイカスト法と同様にひけ巣、ブローホールが大幅に低減され、高強度で靭性の高いダイカストを得ることができる。ただし、縦型のダイカストマシンに比較してスリーブ充填率が低く、破断チル層が発生しやすいため、射出スリーブの保温等の工夫が必要となる。

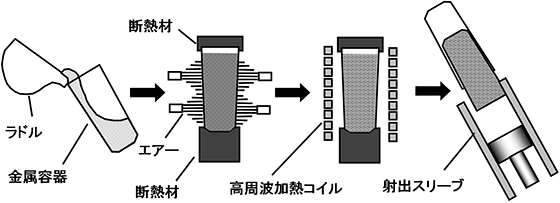

アーレスティでは図3-3に示すようなエア加圧により直接に金型キャビティ内へ溶湯を充填し、加圧子により加圧するNI法(New Injection Die Casting Process )5) を開発した。ランナーやキャビティ表面に粉体離型剤を塗布し、充填過程中での溶湯の冷却を防止することから破断チル層の発生が無く、また層流で金型キャビティに溶湯を充填するため空気の巻き込みも少なく、図3-1に示すロアアームのような機械的性質の優れた鋳物の生産を可能にしている。1970年代にMITのM.C.Flemingsらは、初晶を粒状化することで、固液共存状態で容易に鋳造できるレオキャスト法、チクソキャスト法を提案した6)。レオキャスト法は、合金を液体状態から撹拌しながら冷却して、初晶を粒状に成長させて所定の固相率に到達した時点で成形する方法で、半凝固鋳造法とも呼ばれる。一方、チクソキャスト法は、合金を溶融した後に撹拌しながら固液共存状態まで冷却してから一旦凝固させてビレットを製作し、鋳造の際に再度ビレットを加熱して固液共存状態にしてから成形する方法であり、半溶融鋳造法とも呼ばれる。

|

|

|

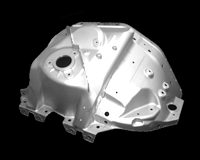

| ホイール(スクイズ法) (宇部興産) |

ロアアーム(NI法) (アーレスティ) |

油圧部品と自転車部品(SSM法) (東京理化工業所) |

|

|

|

| ロアアーム(半凝固ダイカスト法) (日立金属) |

ブレーキキャリパー(NRC法) (アイシン高丘) |

シリンダーブロック(ASCT法) (ホンダエンジニアリング) |

|

|

|

| アームサスペンション (ナノキャスト法) (東京理化工業所) |

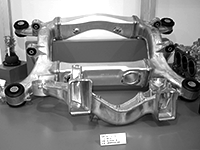

ロアリンク(NICS法) (日産自動車) |

ストラットハウジング(NICS法) (日産自動車) |

|

|

|

| リアサスペンション(MFT法) (アーレスティ) |

フロントサスペンション (高真空法) (リョービ) |

自動二輪車ハブ(PF法) (双立) |

| 図3-1 特殊ダイカスト法による最近注目されている製品例 | ||

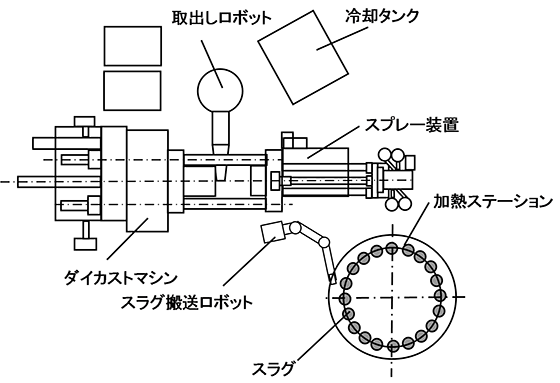

1993年にSSM法7)が発表され、実用化されたことから急速に注目を集めるようになった。凝固収縮量が少なくひけ巣が発生しにくい、粘性流動のためガスの巻き込みが少ない、潜熱量が少なく金型寿命が長い、などの特徴があり国内外で使用が増加しつつある。東京理化工業所はダイカスト専業メーカーとして初めて図3-4に示すようなSSM装置を導入し図3-1に示すような強度・靱性が必要な自転車部品や耐圧性の要求される油圧部品を生産している8)。また、本田技研では独自にチクソキャスト法を開発し、図3-1に示すインサイトのリアアウターリガーを生産している。しかし、チクソキャスト法は、組織調整された特殊なビレットを再溶融するためにコスト的な課題がある。

|

| 図3-4 SM(Semi Solid Metal Casting)法8) |

|

| 図3-5 半凝固ダイカスト法9) |

|

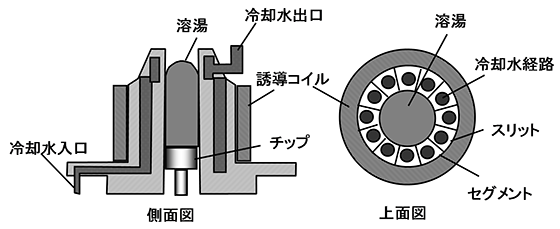

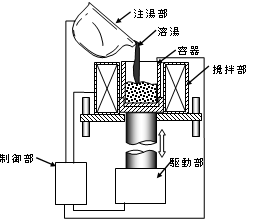

| 図3-6 NRC(New Rheocasting)法10) |

|

それに対し、最近ではレオキャスト法をダイカストに応用しようという研究がなされている。日立金属では図3-5に示すような電磁撹拌装置を取り付けたスクイズマシンの射出スリーブ内に溶湯を供給し、スリーブ内で粒状の初晶を生成した後に射出充填する方法を開発し図1に示す足回り部品を生産している9)。また、宇部興産機械では図3-6に示すように低温の溶湯を一旦スラリー製造容器に注湯することで、撹拌を伴わずに粒状の初晶を晶出させる方法(NRC法)を開発した10)。アイシン高丘では同方法を導入してシリンダーディスクブレーキキャリパー(図3-1)の生産を行っている。

また、ホンダエンジニアリングでは独自のレオキャスト方法(ASCT法)を開発して、ディーゼルエンジン用クローズドタイプシリンダブロック(図3-1)を生産開始した11)。

最近では韓国の大学と日本企業のジョイントで開発されたナノキャスト法が注目されている12) (図3-7)。この方法は電磁攪拌装置内のステンレス製カップに溶湯を注湯し、急速に冷却することで核生成数を多くして、極めて短時間に溶湯をセミソリッド状態にする方法である。これまでのセミソリッドダイカスト法(100μm以上)に比較して初晶α晶の粒径が小さく50μm程度となることを特徴とする。この方法では図3-1に示すような二輪自動車のアームサスペンションやなどが生産されている。

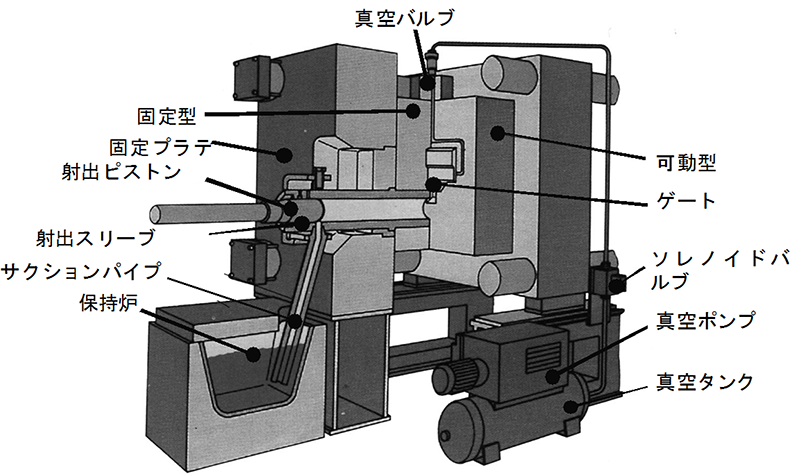

金型キャビティ内の真空度を10kPa以下にする高真空ダイカスト法が注目されている。従来の真空ダイカスト法の真空度は20~50kP程度であり、製品内のガス量は5~20ml/100gAl程度でT6熱処理や溶接などが難しかった。しかし、最近になって、金型合わせ面、押出ピンクリアランス、プランジャチップ等のシール方法や給湯方法を工夫した真空ダイカスト法が開発・導入されはじめた。最初に注目を集めたのは1994年にAudiA8のアルミニウムスペースフレームのボディ部品やベンツのクロスメンバーをダイカスト化したVacural法13)であった。図3-8にVacural法の原理図を示す、この工法の特徴は、射出スリーブと保持炉の溶湯がサクションパイプで連結されており、金型キャビティ及び射出スリーブ内を真空にすることで射出スリーブ内に溶湯を吸い上げるため、長時間の真空吸引ができ5kP以下の真空度が得られる。製品内のガス量は1~3ml/100gAlで、溶接やT6処理が可能である。その後欧州で使用実績を拡大するとともに、日本国内でも日産自動車14)や日立金属15)が技術導入した。日産自動車では、図3-1に示すようなロアリンクやストラットハウジングなどの足回りやボディなど重要保安部品のダイカスト化を行った。

|

| 図3-8 VACURAL法13) |

Vacural法と同様に、MFT法(Minimum Fill Time Process )も注目される真空ダイカスト法の一つである16)。MFT 法は、Alcan–BDW社で開発された工法であり、給湯はVacural法とは異なり射出スリーブの給湯口で行う。短時間に充填を完了するために、マルチランナ方式を採用してゲート断面積を大きくすることを特徴としている。Audi A2のセンターピラーのダイカスト化にMFT法が採用され、注目を集めた。日本でもアーレスティがMFT法で図3-1に示すレジェンド(本田技研)のリアサスペンションを生産している17)。リョービでも独自の真空ダイカスト技術で図3-1にフロントサスペンションを生産している。その他、多くの会社で独自の高真空ダイカストシステムを開発し、重要保安部品の生産を開始している。

|

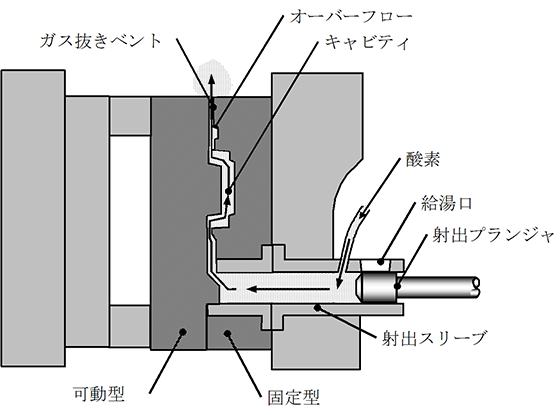

| 図3-9 PF(Pore Free)法 |

高真空ダイカストの課題の1つに真空シールがある。引抜き中子を多用するような複雑な金型ではシールが不十分になり不良の原因となる。そのような場合にはPFダイカスト法が適用できる18) 。PFダイカスト法は図3-9に示すように射出スリーブ内、ランナー、金型キャビティ内の空気を活性ガス(主に酸素)で置換し、さらにアルミニウム合金溶湯をピンゲートから高速で射出することにより、アルミニウム合金と酸素が反応し、固体の酸化物を形成して瞬間的に真空状態となる。その結果、ブローホールなどのガス欠陥を大幅に減少させることができ、T6熱処理や溶接を行うことができる。この方法で図1に示すような自動二輪車のハブなどが生産されている。

参考文献

1) 日本鋳造工学会ダイカスト研究部会編集:「ダイカストの鋳造欠陥・不良対策事例集」(2000)

2) 安達:鋳造工学、71(1999)131

3) 竹久、深谷、横井:鋳物、66(1994)506

5) 青山:型技術12、4(1997)31

6) M.C.Flemings、 R.G.Riek and P.K.Young:Materials Science and Engineering 25(1976)103

7) K .P.Young:Proceedings of 3rd int. cnf. on semi-solid alloys and composites (1994)155

8) 松野、斉藤、菊池:1996年日本ダイカスト会議論文集 (1996)209

9) 金内、柴田、今村:鋳造工学74(2002)9、595

10) 安達、佐藤、前田:型技術18、4(2003) 31

11) M.Yamazaki、 A.Takai、 O.Murakami、 M. Kawabata、 H.Tanikawa、 O.Ito and K.Kuroki:2004 SAE World Congress.2004)

12) 渡邉、土屋、小林、花田、板村、金、洪:2004日本ダイカスト会議論文集JD04-38(2004)229

13) 早坂:型技術18、4(2003)55

14) 田代、神戸、浅井、工藤:2002日本ダイカスト会議論文集JD02-37(2002)235

15) 金内:型技術19、4(2004)43

16) H.Thurner: Trans. 11th International Die Casting Congress (1981)、Paper No.G-T81-144

17) 近藤、青山、酒井、三中西、上田、湯橋、新井、寺内、長峰:素形材、46 、12 (2005)

18) 三木:型技術12、4(1997)45