誰でも分かる技術

誰でも分かる鋳物基礎講座

(続)ダイカスト技術の基礎(その4)

西 直美

2.5 ダイカスト金型

2.5.3 ダイカスト金型の熱処理

|

|

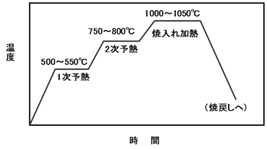

| 図2-52入れ子の熱処理工程の事例 |

|

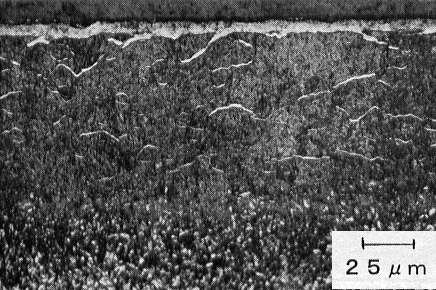

| 図2-53 窒化層のミクロ組織 |

|

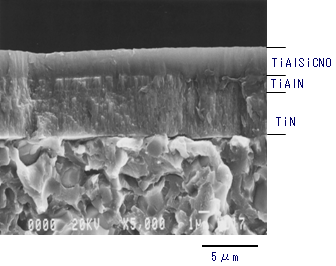

| 図2-54パルスDC-PCVD法により作製したTiAlSiCNO/TiAlN/TiN多層膜のSEM像19) |

ダイカスト金型で溶湯と直接接する入れ子は,2.3.2.2(b)で述べたように焼入れ,焼戻しの熱処理を行って使用する。SKD6,61は,焼入れ性に優れているため空気焼入れが可能で,これにより熱処理による歪みや変形を軽減できる。図2-52に焼入れ及び焼戻し工程の模式図を示す。

SKD6,61は,熱伝導率が小さいので,金型表面と中心部で温度差が出やすいため,500℃付近と800℃付近の2段階で十分時間をかけて徐々に加熱する。焼入れ加熱は1000℃程度で行うが,高すぎると組織が粗大化して靭性を低下させるので,焼きが入る範囲でできるだけ低い温度に設定するのが望ましい。焼入れは,金型の変形を防止するため,一般には空冷する。しかし,冷却速度が遅すぎるとベイナイト組織となり,硬さ,靭性が低下するため注意しなければならない。

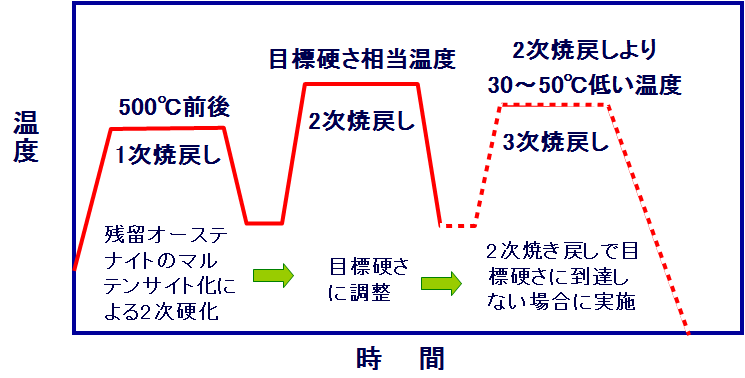

焼入れによるマルテンサイトは硬くて脆いため,熱や変形による残留応力が発生している。また,マルテンサイトに変態しなかった残留オーステナイトが存在している。応力除去とマルテンサイト化を行うために焼戻しを行う。 500℃程度での1次焼戻しにより,残留オーステナイトのマルテンサイトかを行い,2次焼戻しにより目標の硬さに調節する。2次焼戻しは,鋳造時の高温に耐えられるため,金型の使用温度の50℃程度高めで処理される。また,必要に応じて3次焼戻しを行うことがある.

2.5.4 ダイカスト金型の表面処理18)

金型表面に要求される機能として,耐溶損性,耐摩耗性,耐ヒートチェック性などがあるが,金型材料,熱処理の最適化だけでは充分な特性を得ることはできない。そのため,表面処理でその特性を補う場合が多い。表面処理には,拡散法,コーティングなどがある。表2-9 に代表的な表面処理と目的及び使用部位を示す。

(a)拡散法

金型表面から元素を拡散・浸透させて表面層を改質する方法である。その主なものを以下に簡単に紹介する。

a)窒化処理

ダイカスト金型に最も一般的に使用される表面処理法で,硬質の窒化物を表面に生成して硬度を高くする。図2-53に窒化層のミクロ組織を示す。表面処理温度が500~600℃で金型材の変態点以下であるため,ひずみや変形が少ない。処理法には,ガス窒化,イオン窒化,ラジカル窒化,浸流窒化などがある。

b)金属浸透処理

金属原子を金型表面から拡散・浸透させる方法で,金属セメンテーションとも呼ばれる。拡散・浸透させる金属により,クロマイジング(Cr),浸硼処理(B),浸流処理(S)などがある。また,金属粉末を添加した硼砂などを主成分とした塩浴中に2~10時間浸漬し,VCやCr(C,N)などの皮膜を形成するTRDプロセスなどもある。

(b)コーティング

鋳造合金との反応性が少なく,硬質,熱安定性の良い被膜を金型表面に形成させる方法である。

a)PVD法

減圧下で固体を電子ビームなどで加熱蒸発,イオン化させ被処理材に物理的に付着させて被膜を形成する方法。PVDは500℃以下の処理温度であるため,被処理材の変形が起こりにくい。TiC,TiN,CrNなどコーティングがよく使用される。密着性はCVDに比較して劣る。

b)CVD法

減圧下で種々のガスをキャリアガスと一緒に供給し,被コーティング材表面上で化学反応させて,反応物を被処理剤材に付着させ被膜を形成する方法。TiC-TiCN-TiNなどの多層被膜を容易に形成できるが,処理温度が1000℃程度の高温であるため,被コーティング材が変形しやすい。密着性はPVDに比較して優れている。

c) PCVD

CVDと同様に種々のガスと供給し,被処理剤材表面上でガスをプラズマ状態にして,反応物を生成させて被処理材に被膜を形成させる方法。TiAlN,TIC,TiCNなどの皮膜が形成できる。図2-54にパルスDC-PCVD法により作製したTiAlSiCNO/TiAlN/TiN多層膜のSEM像を示す2)。処理温度が500℃程度なので被処理剤の変形が少なく,密着性もPVDより優れている。

d)酸化皮膜処理

真空炉中で酸素分圧を制御し,Fe3O4の被膜を生成させる方法と,水蒸気雰囲気中で加熱してFe3O4の被膜を生成する方法がある。いずれも処理温度は500~600℃程度である。耐摩耗性,耐溶損性に効果ある。

参考文献

18) ダイカストの標準 DCS D1<金型編>:日本ダイカスト協会(2002)

19) 河田 他:2006日本ダイカスト会議論文集JD06-09(2006)

表2-8 表面処理方法の種類,目的,用途

| 区 分 |

処理法 | 目 的 | 適用部位 | 留意点 | |||||||

| 耐 焼 き 付 き 性 |

耐 か じ り 性 |

耐 溶 損 性 |

耐 ヒ ー ト チ ェ ッ ク 性 |

耐 摩 耗 性 |

入 れ 子 |

鋳 抜 き ピ ン |

鋳 込 み 口 ブ ッ シ ュ |

耐 剥 離 性 |

処 理 時 の 耐 変 形 性 |

||

| 拡 散 処 理 |

浸炭 | ○ | |||||||||

| 浸炭窒化 | ○ | ○ | |||||||||

| 塩浴窒化 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||

| ガス窒化 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||

| プラズマ窒化 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||

| 軟窒化 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||

| 塩浴浸流窒化 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||

| 浸硫 | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| 浸硼 | ○ | ○ | ○ | ○ | |||||||

| クロマイジング | ○ | ○ | ○ | ○ | ○ | ||||||

| TDR(高温) | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| TDR(低温) | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||

| コ ー テ ィ ン グ |

溶射 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||

| 放電被覆(WCなど) | ○ | ○ | ○ | ○ | |||||||

| 酸化皮膜 | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| PVD | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||||

| CVD | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| PCVD | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||