誰でも分かる技術

誰でも分かる鋳物基礎講座

アルミ合金鋳物の材質及び基礎知識

2.溶湯と鋳造 「2-3 各種鋳造法の特徴と今後」

アルミニウム合金の鋳造にはダイカストが最も多く用いられ、年間約100万トンが生産されている。ダイカスト以外の鋳物関係生産量が約50万トンであることから、アルミニウム合金鋳物・ダイカスト関係生産量の2/3近くがダイカストによる生産ということになる。ダイカスト以外の生産としては金型鋳造、低圧鋳造がそれぞれ半分ずつになっている。 砂型による生産は、鋳鉄などの鉄の分野では圧倒的に多いが、アルミニウム合金の場合、かなり限定された分野での利用である。以下に、アルミニウム合金の鋳造における各鋳造法の特徴と今後の展開予想について述べる。

“ダイカスト”

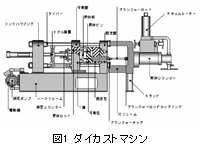

ダイカストは、製品に相当するキャビティー部等を加工した金型をダイカストマシンに設置し、プランジャーと呼ばれるピストンにより高速(数m/sから10m/s程度)で溶湯をキャビティー内に射出するとともに、溶湯に高圧をかけ、アルミニウム合金を急冷凝固させて造る(図1)。金型の寸法精度はきわめて高く、湯口や湯道のプレスによる切断と若干の後加工で精度のよい製品が高速に量産される。極めて生産性がよい、複雑形状の製品を寸法精度良く鋳造できるため後加工も少なくてすむことなど多くのメリットがあるので上記のような普及状況になっている。

ダイカストマシンは型締め力で大きさが表されるが、10トン程度の極めて小さなマシンから、5000トン近くの大型マシンまであるが、比較的多く用いられているのは数100~2000トン程度のものである。最も大きな市場であるエンジンブロックやミッションケース等の大型自動車部品分野での利用も多いが、小物電気部品等にも多く用いられている(図2)。ダイカストは一般的には中子を必要とする製品には利用されない。材料特性の面では空気の巻き込みにより熱処理の適用が困難であり、通常は鋳造のままのF材として使用される。マシンコスト、型費ともに極めて高いので数万個以上の量産品が対象となる。

一般的な高速射出の普通ダイカストでは、溶湯の射出時に空気を巻き込み、製品中心部に欠陥を発生し、材料特性を損なうことが少なくない。そこでさまざまな改良が加えられ、真空ダイカストをはじめとする各種の高品質ダイカストが実用化されている。これらは欠陥が少ないことと、ダイカスト本来の急冷凝固による微細組織の実現により、熱処理も可能となり、極めて優れた機械的性質を発揮する。このため、最近では高品質材料との組み合わせで車体部品にまで利用されている(図3)。

金型鋳造

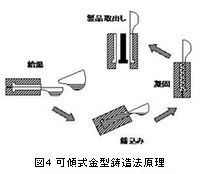

アルミニウム合金では金型鋳造は古くから用いられている。キャビティーを掘り込んだ金型を鋳造機に設置し、湯口から重力により溶湯を型内へ流し込み凝固させる。溶湯を金型前に設けた湯受に入れて、その後ゆっくり傾動させながら鋳型内に注湯していく傾転式が比較的多く用いられている(図4)。押し湯が大きくなり製品歩留まりはあまりよくないが、圧力がかからないので、中子を必要とする製品にも利用できる。ダイカストのように高速で溶湯を流し込むことはなく、十分な金型の水冷を効かせることができるため冷却速度も比較的速いので、熱処理と組み合わせて良好な材料特性を示す製品を作りやすい。ホイール、シリンダーヘッド、インテークマニホールドなど多くの製品があるが、ピストンの大半は多数個取りの金型鋳造機で作られる(図5)。鋳造機はダイカストマシンより簡単な構造であり、金型も安価になるので、設備費等が大幅に低減できるメリットがある。

低圧鋳造

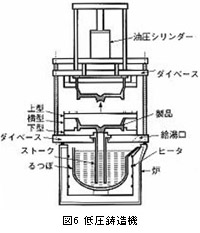

これは密閉された溶湯保持室に空気圧を送り、魔法瓶の要領で炉の中央に置かれたストークと呼ばれる筒を介して溶湯を上部の金型に押し上げて注湯し、凝固末期に圧力を抜いて、未凝固の溶湯を炉に戻し、製品歩留まりを高くする方法といえる(図6)。ホイールや複雑な中子を組み込むシリンダーヘッド等への利用が多い(図7)。

砂型鋳造

これまで各種部品の試作や小ロット生産品に用いられることが多かった。しかし最近ではコスワース法によるシリンダーブロックの製造や消失模型によるシリンダーヘッドの製造等、砂型の量産性を生かした利用方法も見られるようになり、従来とは若干評価が異なってきている。また、建築関係の大型外装パネル(2~3mx数mx1cm程度のものもある)、街路灯などの大型装飾品、大型モニュメントの製造等ではVプロセスを中心とした大型鋳物には砂型鋳造が不可欠である。

その他の鋳造法

アルミニウム合金の代表的な鋳造法としては上述のものが一般的ではあるが、最近普及しつつある鋳造法に半溶融鋳造あるいは半凝固鋳造というものがある。これは、漢字が意味するように、セミソリッド状態(固体と液体が混在)の溶湯を鋳造する方法である。前者は素材となるビレット価格が高いために10年ほど前よりは普及が停滞しているが、後者は通常の地金を使用できるとのことで最近、多くの実用例が現れ始めた。特殊な製品ではその他の鋳造法も利用されている。

量的には少ないが、石膏鋳造のように大型ではタイヤ整形用の金型、小さいものではターボチャージャーのインペラー等に精密鋳造品として利用されているものもある。また、素材を鋳造で造り、鍛造やスピニング成形する鋳造鍛造あるいはこれと同等な方法も利用されており、まだまだ多くの特殊な鋳造法があるものと考えられる。

今後の展開

アルミニウム合金は鉄や銅よりは融点が低いために多くの鋳造技術が適用できる。しかし統計的に見た実生産の状況からは前述のように、ダイカスト、金型鋳造、低圧鋳造の3種類に絞られている。特に生産性に優れたダイカストは、高品質プロセスの取り込みを含めて、今後もますます比率を高めていくものと予想される。一方、金型鋳造や低圧鋳造はシリンダーヘッドで代表される中子が不可欠な製品がある限りは利用されなくなることはないものと思われる。特に金型鋳造は機械、金型ともに比較的費用がかからない上、冷却速度を比較的速くすることができ、材料特性としては優れた製品ができるため徐々にその重要性を増すことも考えられる。