誰でも分かる技術

誰でも分かる鋳物基礎講座

アルミニウム合金の時効熱処理と析出硬化(第9回)

教授 里 達雄

3 時効硬化型アルミニウム合金の析出過程と時効硬化

3.3 Al-Mg-Si系合金

3.3.1 Al-Mg-Si合金Al-Mg-Si合金は成形性や耐食性にすぐれ,中程度の時効硬化を示す合金であり,広く使用されている.Al-Mg-Si合金の時効析出過程は,一般に

| α → GP Zone → β” → β’ → β (β’,β:Mg2Si) |

(27) |

|

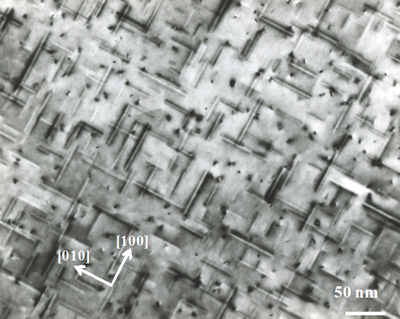

| 図29 Al-Mg-Si合金の析出相(β”相)の電顕写真. (Al-0.41%Mg-0.90%Si合金:180℃,6h) |

3.3.2 Al-Si-Mg系合金(AC4C系合金)

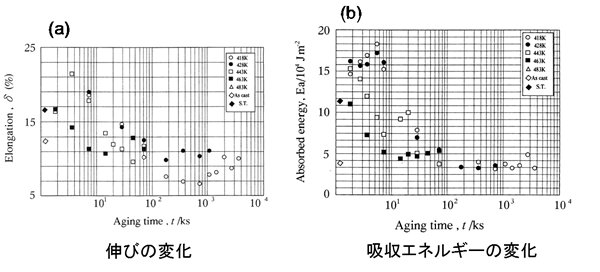

図31(b)に時効に伴うシャルピー衝撃試験による吸収エネルギーの変化を示す.吸収エネルギーは伸びの変化と対応し,時効の進行とともに低下する.過時効では吸収エネルギーは回復の傾向が見られる.時効に伴う吸収エネルギーの低下は,主にき裂伝播のエネルギーが時効の進展とともに急激に低下するためと考察されている.

|

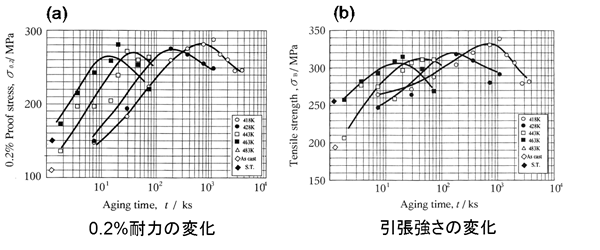

| 図30 鋳造用アルミニウム合金(AC4CH:Al-Si-Mg系合金)の時効硬化曲線10) (時効温度が高くなると,ピーク強度到達時間は短くなり,ピーク強度は低くなる) |

|

| 図31 鋳造用アルミニウム合金(AC4CH:Al-Si-Mg系合金)の時効に伴う伸び,吸収エネルギーの変化10). (時効析出強化が進むと伸びは小さくなり,また,吸収エネルギーも低くなり,靭性が低下する) |

|

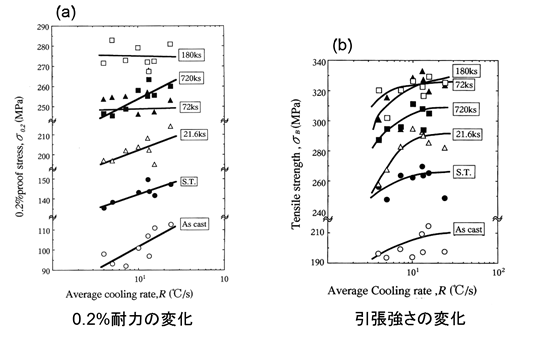

| 図32 鋳造用アルミニウム合金(AC4CH:Al-Si-Mg系合金)の冷却速度と時効硬化の関係11). (冷却速度が速いほど,時効硬化は増大する.ただし,引張強さは飽和する傾向にある) |

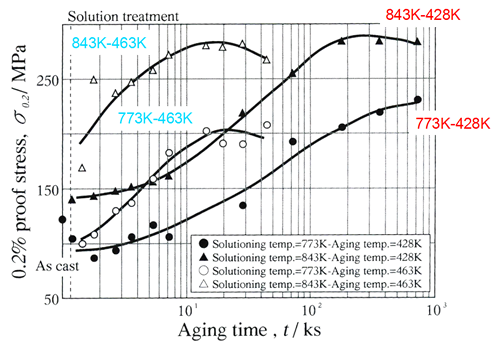

AC4CH合金鋳物の時効硬化に及ぼす高温溶体化処理の影響を調べた例を図33に示す12).この図33は溶体化処理温度を773 K(500℃)および843 K(570℃)とし,時効温度を428 K(155℃)および463 K(190℃)として0.2 %耐力を時効時間に対して示している.いずれの時効温度でも,溶体化温度が高いと時効硬化が大きくなることが分かる.ここで,溶体化温度として,三元共晶温度より高く,また,二元共晶温度より低い範囲で高温で行うと溶質元素の固溶の促進効果および固溶量の増大が図られると報告されている.なお,溶体化処理温度へは約0.5 hで昇温している.

|

| 図33 鋳造用アルミニウム合金(AC4CH:Al-Si-Mg系合金)の時効に伴う0.2%耐力の変化 (溶体化温度,時効温度を変化)12).(溶体化処理温度が高い方が時効析出強化は大きくなる) |

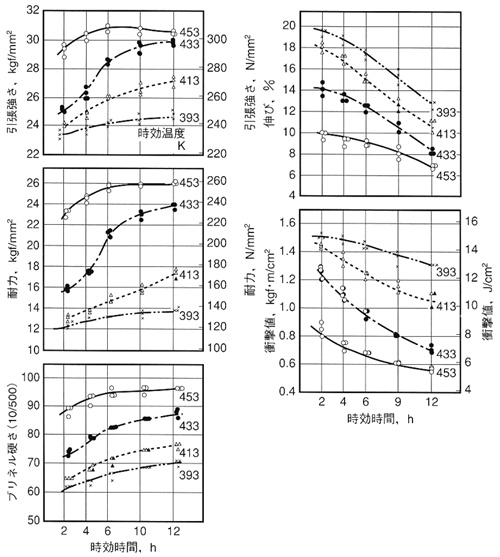

また,AC4C合金について,溶体化処理条件と各種力学的性質との関係を図34に示す13).溶体化処理条件としては,溶体化温度と溶体化時間を変化させている.また,AC4C合金について時効条件と力学的性質の例を図35に示す14).時効条件として,時効温度を変化させている.

以上のように,展伸材としてのAl-Mg-Si系合金および鋳造材としてのAl-Si-Mg系合金について熱処理条件に対する時効硬化現象や力学的性質について述べた.また,この合金系については後述のように複雑な二段時効現象がある.

|

| 図34 鋳造用アルミニウム合金(AC4C:Al-Si-Mg系合金)の溶体化処理条件と機械的性質(T4材)(溶体化温度:520℃,530℃,540℃)13). (溶体化処理温度が高い方が強度,伸び,衝撃値は大きくなる傾向にある) |

|

| 図35 鋳造用アルミニウム合金(AC4C:Al-Si-Mg系合金)の時効条件と機械的性質 (溶体化処理温度:540℃,時効温度:120℃,140℃,160℃,180℃)14). (この時効温度範囲では時効温度が高いほど強度は早く大きくなる.一方,伸びは小さくなる) |

3.4 Al-Zn-Mg合金

Al-Zn-Mg合金やAl-Zn-Mg-Cu合金はもっとも時効硬化が高くなる合金である.時効硬化過程は,

| α → GP Zone → η’ → η T’ → T (η’,η:MgZn2,T’, T:Mg3Zn3Al2) |

(28) |

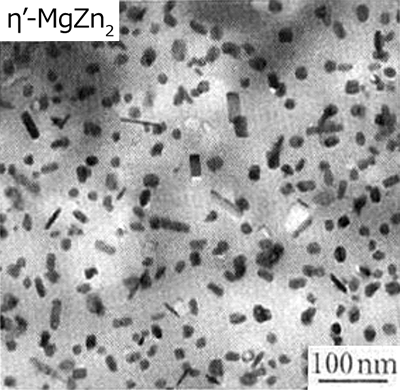

最大の強化相は中間相のη’-MgZn2であり,析出分布は前駆構造のGPゾーンの影響を大きく受ける.GPゾーンはη’相の有効な異質核として作用するため,直接時効(予備時効なしの人工時効)に比べ,低温で予備時効してから最終時効する二段時効は常に正の効果をもたらす.図36にAl-5%Zn-2%Mg合金のη’相の電顕写真を示す.おおむね球状のη’相が観察される.

|

| 図36 Al-5%Zn-2%Mg合金のη’相の電顕写真. |

参考文献

10) 古閑,鷹合,中山,大西,飯塚,松村,三石:軽金属,43(1993), p612.

11) 大西,鷹合,中山,二ノ宮:軽金属,46(1996), p365.

12) 大西,鷹合,中山,大森:軽金属,45(1995), p447.

13) 軽合金鋳物・ダイカストの生産技術,素形材センター,(2000), p20.

14) 軽合金鋳物・ダイカストの生産技術,素形材センター,(2000), p21.