誰でも分かる技術

誰でも分かる鋳物基礎講座

現場におけるQC的問題解決の進め方(第8回)

公益社団法人日本鋳造工学会

佐藤 万企夫

佐藤 万企夫

4 問題解決の手順(QCストーリー)その4

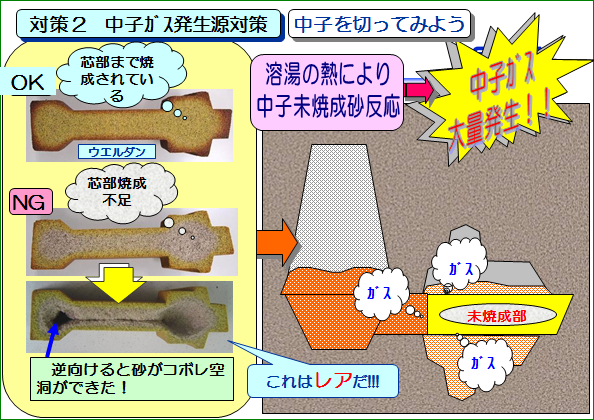

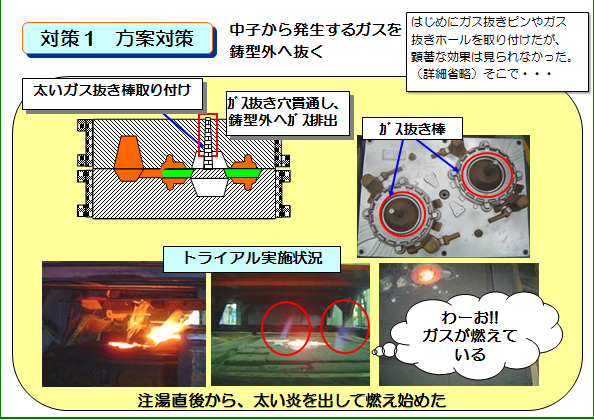

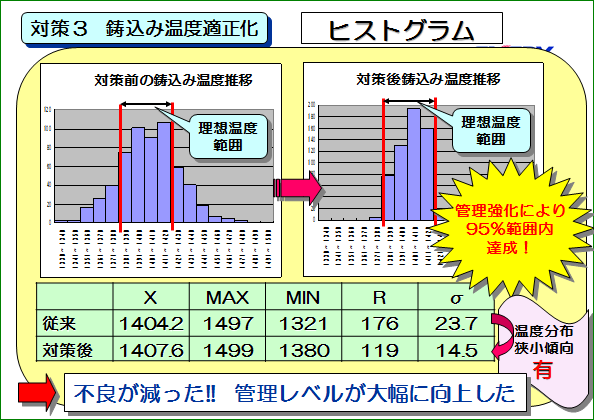

STEP5 対策の実施| 立案した対策を実施計画に基づいて行う。実施した後、対策毎に評価を行い、成果と問題点の有無(含む副作用)を確認し、もし問題点があれば対策の修整、さらに改善を加え再度実施する。これを「対策実施のPDCAを回す」という。 ここでは、キャビティ内のガスを抜くため、いくつかのことを試した結果、最後に太い貫通ガス穴をあけることで、中子のガスが大きな炎を出して燃えるようになった。また購入している中子を切断し、焼成具合を見るとばらつきが大きく、未焼成部分を残すものが発見できた。直ちに中子購入先の製造工程を確認し、未焼成にならないような条件の設定と流出防止を依頼した。また注湯温度も基準を外れているケースが多いことがわかったので、出湯温度の管理、出湯から注湯完了までの時間の管理をあらためて設定した。 |

|

|

|

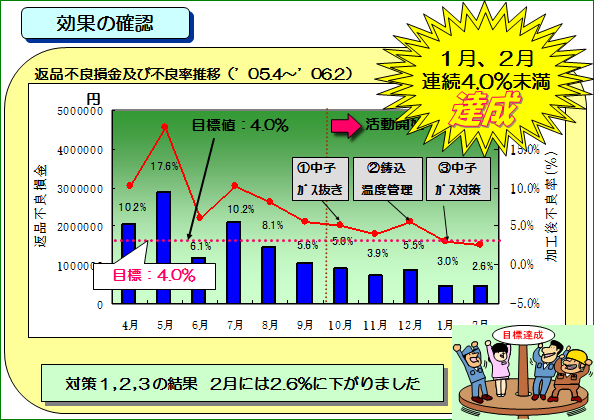

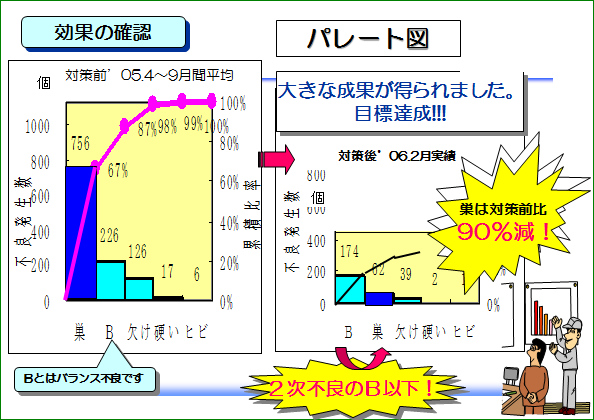

| 対策実施の結果、問題とした特性値はどのようになったか、目標の達成度や現状把握で捉えた悪さの解消度などをデータで確認する。効果確認は現状把握で使用したグラフを延長するとか、対策前のパレート図で問題とした項目がどう変わったか、対策後のパレート図を描いて並べて確認する。複数の対策を実施したときは、対策毎に分けて効果を調べる。目標に対して未達成の場合は、対策に問題があったのか、要因解析が足りなかったのかなどの振返りを行い、そのステップに戻る。 |

|

|

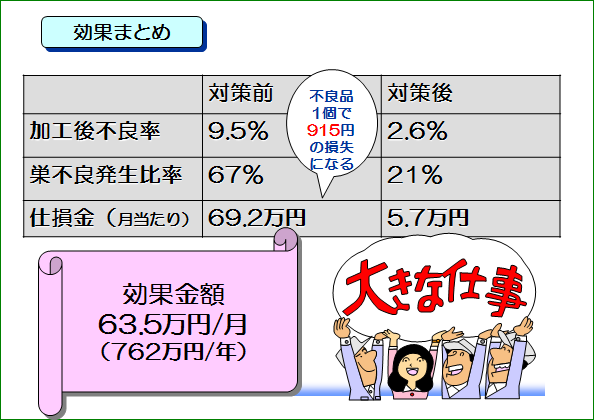

| 3つの対策を進めることで加工不良率は2%台前半まで下がり、巣はパレート図で示すよう90%減少した。この結果、仕損じ金も大幅に減少させることができた。 |

|

| 効果の確認纏め |

|